在全球制造业竞相迈向工业4.0的浪潮中,有一座工厂以其惊人的数据吞吐量和深度的智能化应用,被誉为最接近未来工业图景的标杆。这里,每天有超过5000万条数据在虚拟与物理世界间高速流转,驱动着生产线的每一颗螺丝、每一次质检和每一次决策。而这一切奇迹的背后,其核心引擎与灵魂,正是一套复杂、精密且极具前瞻性的软件开发体系。

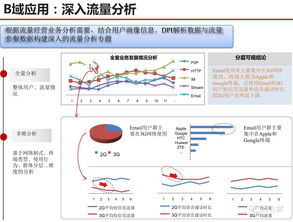

一、 数据洪流:从采集到洞察的软件管道

日产5000万条数据并非简单的数字堆砌,它涵盖了设备状态、工艺参数、物料流动、产品质量、能耗信息乃至人员操作等全维度信息。支撑这一数据体系的,是一套分层、异构的软件架构:

- 边缘计算层软件:在生产线的最前沿,嵌入式软件和轻量级边缘计算网关负责实时采集传感器数据,并进行初步的过滤、清洗和本地化分析(如预测性维护的早期预警)。这层软件的关键在于高实时性、低延迟和强稳定性,通常采用C/C++、Rust等语言开发,确保在恶劣工业环境下可靠运行。

- 数据中台与物联网平台:海量数据通过工业协议汇聚到数据中台。这里的核心软件是工业物联网平台,它负责设备的统一接入、协议解析、数据标准化和高效存储。开发者利用微服务架构,构建了可弹性伸缩的数据管道,处理每秒数万条的数据写入请求,并采用时序数据库高效管理带时间戳的生产数据。

- 分析与AI模型层:这是智能的“大脑”。数据科学家和算法工程师通过Python、Scala等语言,开发机器学习模型,用于:

- 预测性维护:分析设备振动、温度数据,预测故障,减少非计划停机。

- 工艺优化:通过强化学习动态调整生产参数,提升良品率与能效。

* 视觉质检:基于深度学习的计算机视觉软件,以超人工的精度和速度进行产品缺陷检测。

模型通过MLOps流程进行持续训练、部署和监控,确保AI能力持续进化。

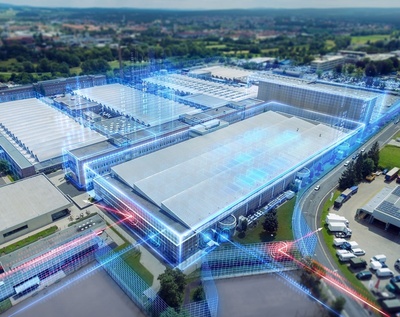

二、 数字孪生:连接虚实世界的核心软件载体

该工厂的核心竞争力之一,是构建了与物理工厂1:1映射的、可实时同步的数字孪生体。这不仅仅是一个3D可视化模型,更是一个由复杂软件堆栈构成的动态仿真与决策系统:

- 建模与仿真引擎:利用Unity、Unreal Engine或专业的工业仿真平台,构建高保真的物理工厂模型。集成物理引擎模拟碰撞、流体、机械运动。

- 实时数据驱动:数据中台的实时流数据通过流式计算框架持续注入数字孪生体,使其状态与物理世界毫秒级同步。

- “沙盒”式模拟与优化:在投入实际生产前,任何工艺变更、产线重组或排产计划,都可在数字孪生中进行模拟验证,预测结果,规避风险。这背后是运筹学算法与仿真软件的深度集成。

三、 敏捷与协同:工业软件的开发范式革新

支撑如此庞大系统的软件开发,其本身的方法论也极具工业4.0特色:

- DevOps与GitOps的全面渗透:从边缘设备到云端应用,均采用CI/CD流水线实现自动化部署与更新。对于大规模边缘设备,采用GitOps模式,以声明式文件统一管理配置与版本,确保成千上万设备状态的一致性。

- 跨学科敏捷团队:团队由软件工程师、数据科学家、自动化工程师和领域专家共同组成,采用敏捷开发模式,快速响应生产需求。

- 低代码/无代码平台的补充:为赋能一线工程师快速构建简单的监控看板或流程应用,工厂也引入了低代码平台,作为专业开发的有效补充,提升整体创新效率。

四、 安全与可靠:工业软件的生存底线

在如此高度的互联互通下,网络安全和功能安全是软件开发的绝对红线。这涉及:

- 从芯片、操作系统到应用层的全方位安全软件设计。

- 严格的代码安全审计和漏洞管理。

- 符合IEC 62443等工业安全标准的软件开发流程。

- 高可用与容灾架构设计,确保核心系统7x24小时不间断运行。

结论:软件定义制造未来

这座日产5000万条数据的工厂清晰地揭示:工业4.0的竞赛,本质上是软件开发能力的竞赛。硬件是躯干,数据是血液,而软件则是中枢神经与大脑。它通过代码将数据转化为洞察,将洞察转化为行动,最终实现制造过程的自治、优化与创新。对于任何志在迈向智能制造的企业而言,构建强大的内部软件开发能力,深度融合IT与OT技术,已不再是可选项,而是通往未来的必由之路。这座工厂的实践,正是为全球制造业绘制了一份详尽的“软件定义制造”路线图。